融合了IoT、AI等尖端技术和工匠技艺的制造工艺,为全球客户提供高品质的产品。

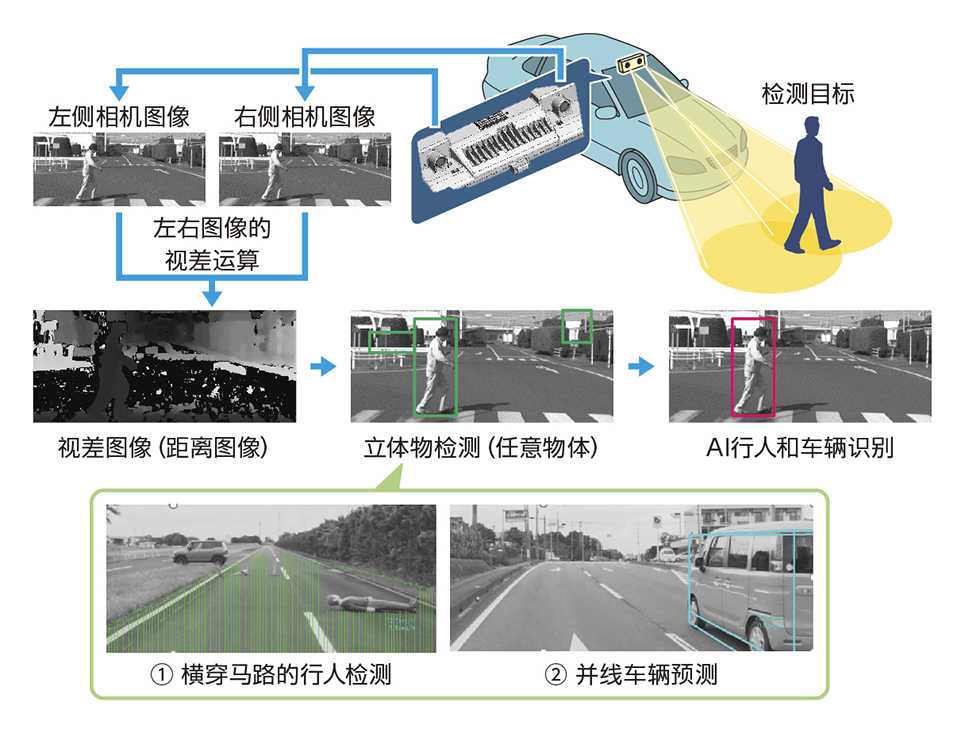

开发用于识别行车环境的外部传感技术是推动自动驾驶和先进驾驶辅助功能革新的关键。为了可靠地检测包括一般道路的复杂行车环境,我们正在开发安全安心的先进技术,其中包括具有三维环境感知优势的立体视觉相机、多个传感器实施稳定检测的传感器融合功能,以及在车载设备上搭载巨大数据运算的AI功能。

利用立体视觉相机的左右视差生成的视差图像,检测任意立体物(①、②),并运用AI技术来识别各种物体。

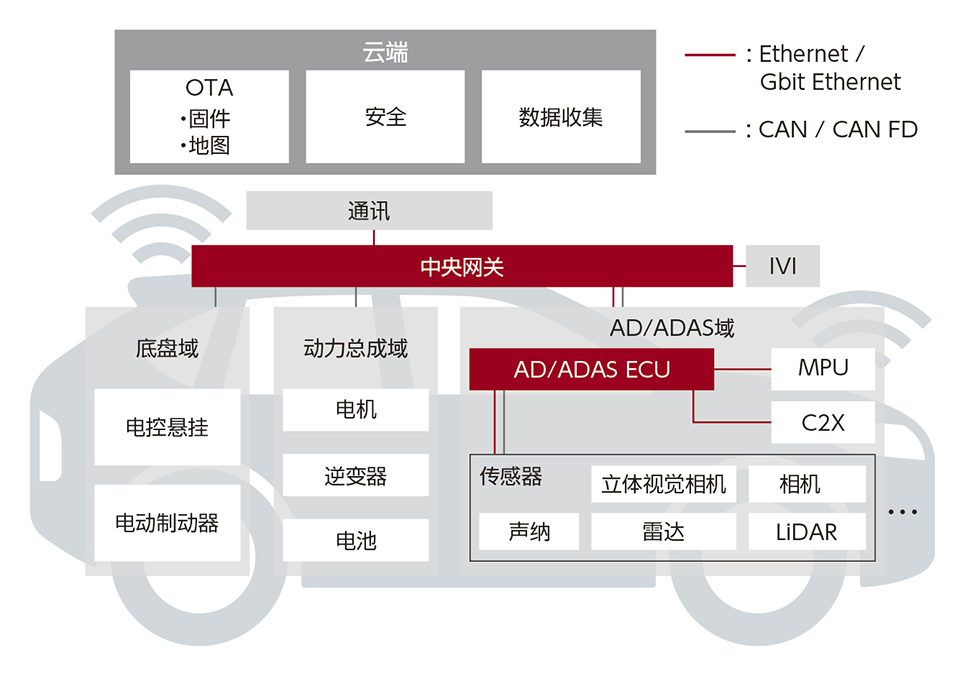

我们正在开发满足安全性和舒适性的自动驾驶和网联汽车的车载单元,可以运用中央网关连结通讯中心实现控制软件更新,完成功能升级,同时搭载信息安全功能,以保护车辆避免来之内外的威胁。自动驾驶控制单元配置2个CPU分别处理外部识别和车辆控制,实现了满足ASIL-D功能安全规范、兼顾安全性和高速运算性能的高精度车辆集成控制。

ASIL: Automotive Safety Integrity Level

C2X: Car-to-X

CAN: Controller Area Network

CAN FD: CAN with Flexible Data Rate

LiDAR: Light Detection and Ranging

Ethernet是Fujifilm Business Innovation Corporation的注册商标.

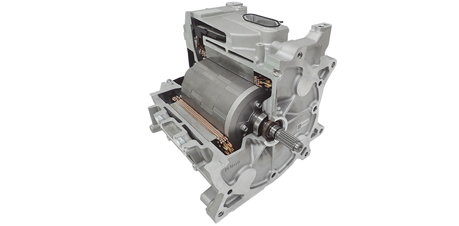

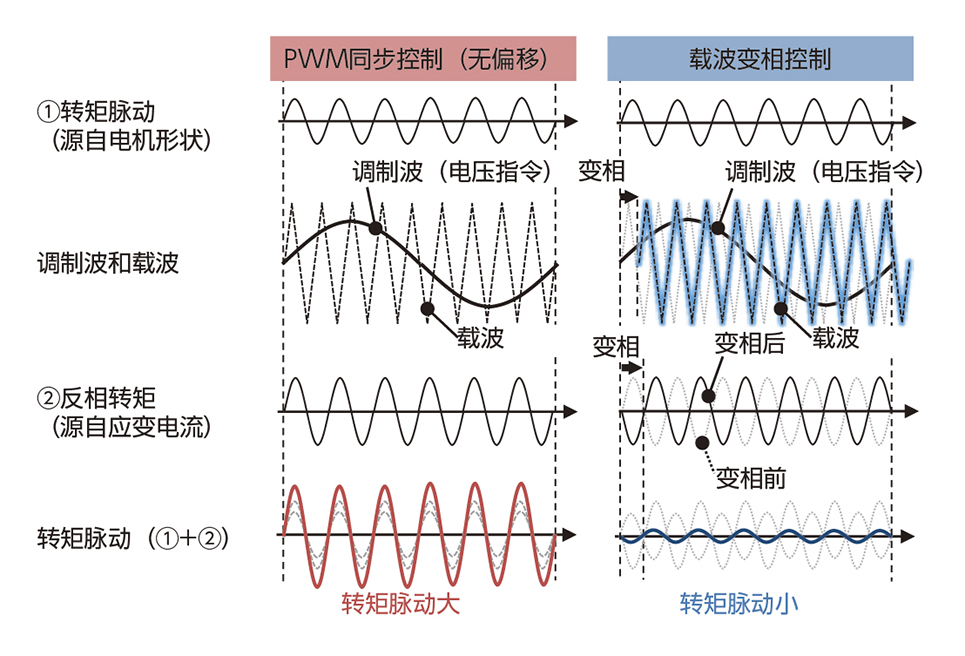

我们开发小型高功率电动动力总成组件,以满足电动汽车的各种需求。通过采用有效冷却功率模块的双面直接水冷方式,实现逆变器小型化,同时拥有支持缩短充电时间的800V系统。对于电机领域,我们通过改进减振控制和提升转速的技术开发,推动着保持功率输出前提的小型化进程。

运用载波的变相控制,开发了解决了以下二个问题的减振技术①电机形状引发的转矩脉动②应变电流引起的反相转矩。

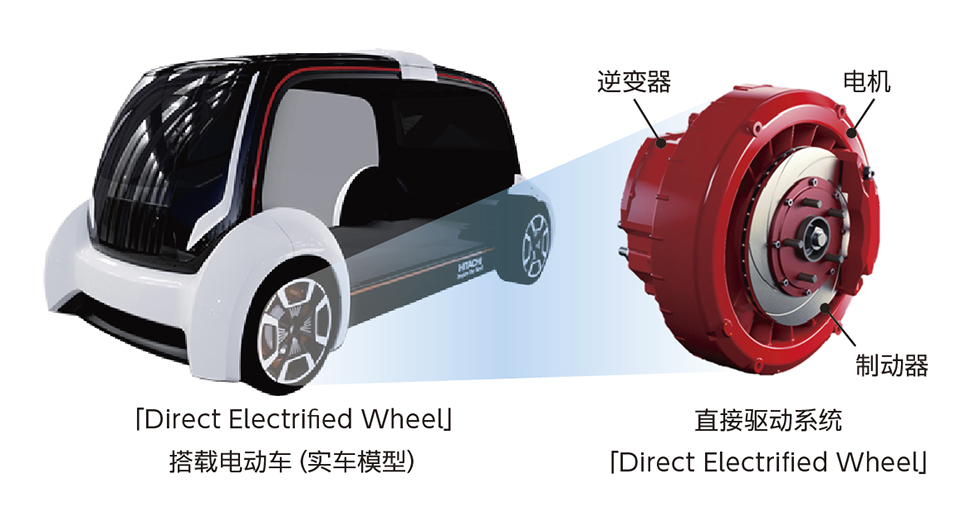

随着社会的去碳化趋势电动汽车不断普及,我们与日立制作所共同开发了一款面向电动车的紧凑型直接驱动系统。通过电机的轻量化设计,解决了固有的轮毂重量课题,电机的功率密度达世界顶级水准。此外,逆变器和制动器的集成结构,使系统无需进行重大悬架结构变更,即可实现轮毂内布局。今后,我们将持续系统的产品化开发,为车内空间和电池配置空间的扩大,提升电动车轮毂电机的搭载性做出贡献。

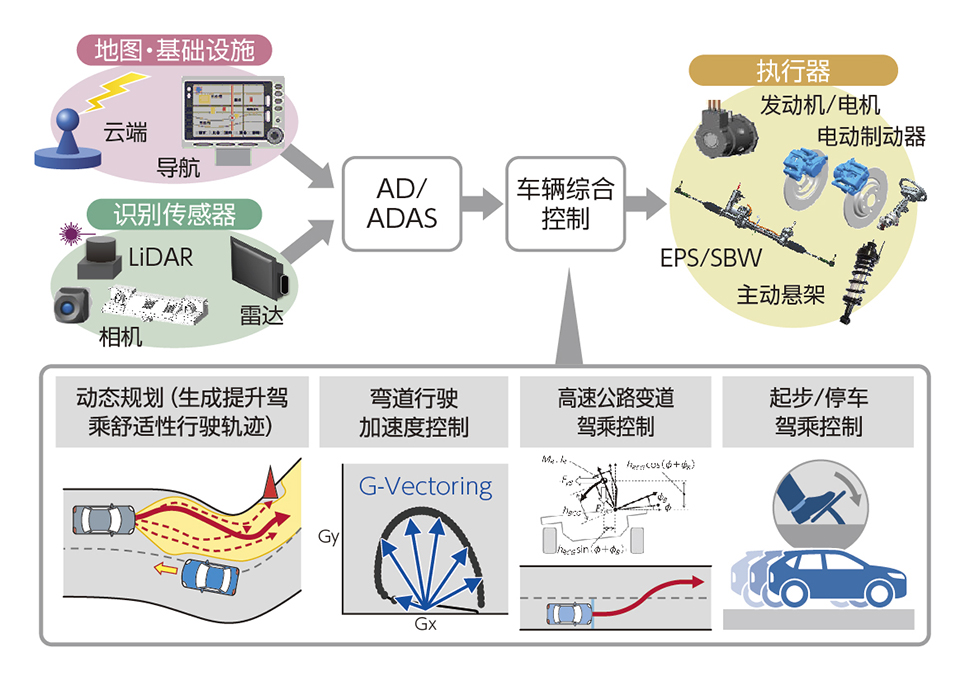

汽车底盘和动力系统在车辆的 “行”、“转”、“停”等行为控制中,承担着提升安全性的重要作用。在汽车系统电动化和智能化的进程中,我们通过开发设备的综合控制技术,运用动态规划策略抑制车辆的加、减速率,使车辆在弯道行车、起步、停车、高速公路变道等方面展现良好的驾乘感受,提供安全、安心、舒适的移动出行。

AD:Autonomous Driving

ADAS:Advanced Driver Assistance Systems

EPS:Electric Power Steering

LiDAR: Light Detection and Ranging

SBW: Steer-by-wire

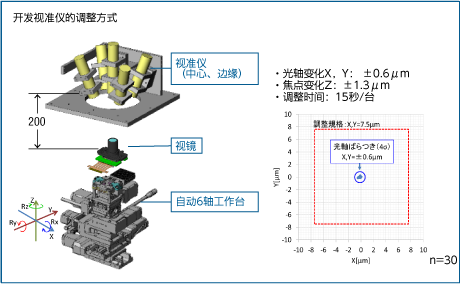

立体视觉相机对左右图像的立体处理需要依赖高精度的焦距调整。

我们采用视准仪方式,在透镜/CMOS基板6轴调整工艺中建立了一种高精度的调整技术,能够在以往十分之一的时间内调整光轴变化和焦距变化。

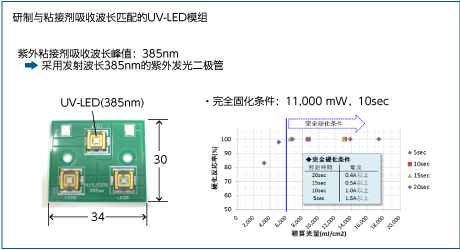

此外,还开发了与粘接剂吸收波长匹配的UV-LED模组用于透镜的固定,抑制了涂布量的偏差和固化后的焦距偏差,实现了生产过程的高效化。

立体视觉相机是通过对左右图像进行立体处理,从而实现对外部环境的三维识别,这就需要对相机进行精密的组装。为此,我们开发了元素直视校正工序,用于调整相机的X/Y光轴和倾角。为了保证对相机模块的稳定夹持,采用了基准面上三点接触的弹簧机构来调整倾角。

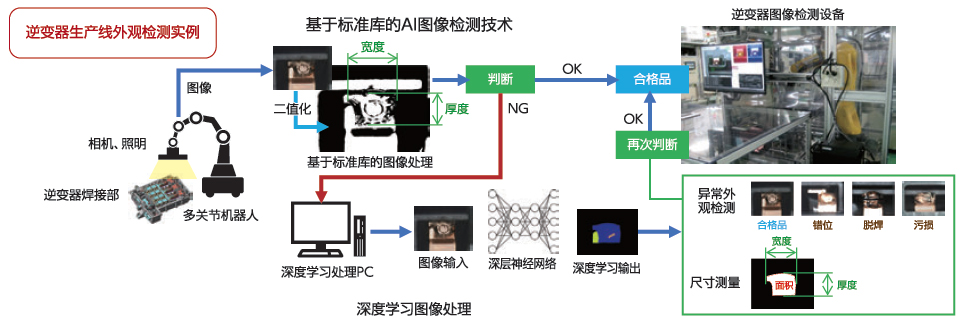

在精密零件的连接工序,除了监控工艺条件外,还必须实行全面的外观检查。

为了防止不良品流出,以往误报率(合格品判为不良的准确率)设定在25%左右。现在正在促进运用深度学习将这一比率改善到1%以下。

对于现有的产线,以逆变器为例,公司正在研究与标准库基础图像检测相结合的工艺手段。

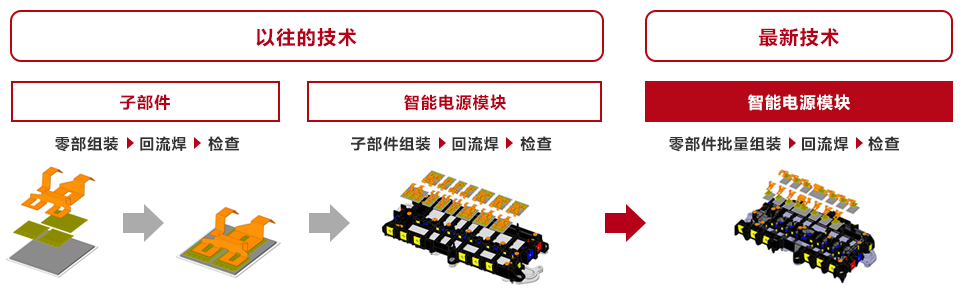

在逆变器内置的智能电源模块制造工序中,采用批量组装的新工艺削减了多个工序,实现了高效率的生产。

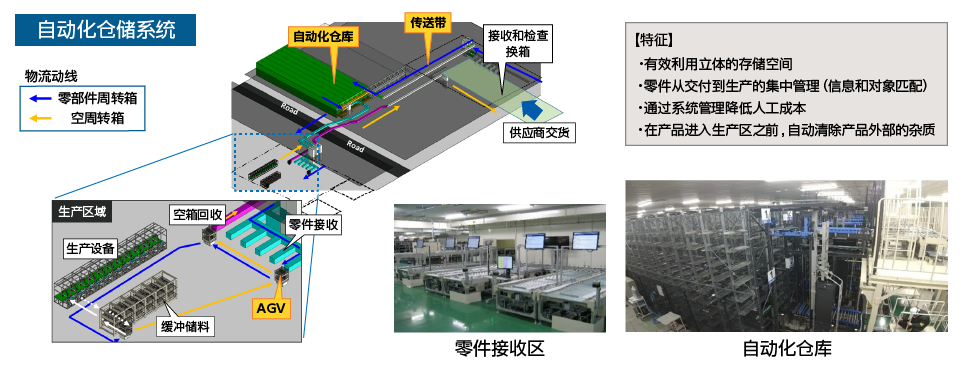

与传统的发动机零件不同,电动化产品需耗费大量的时间(工时)来移动采购的零件和成品。为了应对今后电机逆变器的增产,公司已经开始使用自动化仓储系统。该系统可以实现最佳库存量与准时生产的匹配。管理系统是根据产线终端发出的产品开始使用信号,向自动化仓库发送以“个”为单位的指令。对于库存零件的数量,可以细化管理到每种产品的过剩与短缺。

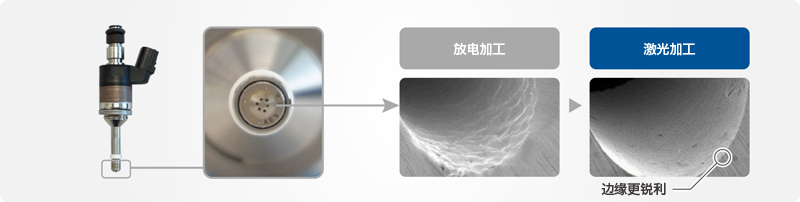

现有的喷嘴使用放电加工喷孔,新一代产品采用高精度的激光加工工艺。通过提高加工部边缘的锐化程度和表面光洁度,在实现产品高精度的同时,减少了82% 的加工时间。

为了应对汽油直喷发动机的高燃料压力和市场需求的扩大,需要采用耐压的高强度、高可靠性材料和结构,使我们的产品在低噪音,小型化和轻量化方面突显优势,同时通过降低成本来提高产品的竞争力。

为了应对这些挑战,我们开发了以下技术并投入量产。

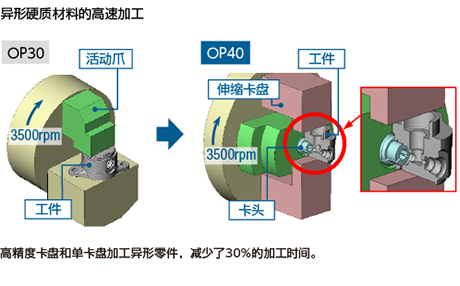

(a)高强度材料的高精度快速加工(硬度:以往HRC11→34,加工时间缩短30%),

(b)防尘自动传送组装线,

(c)常规螺钉紧固→ 铆接紧固(总高度:60.2→45mm,重量:940→820g),

(d)球面高精度加工工艺(低噪声68dB)

运用抑制振动的专用工具进行复杂且高精度的活塞缸孔和密封槽加工,实现了世界顶级的极小桥跨。

无紧固螺栓的整体式卡钳使用此加工工艺,满足了制动器的小型、轻量和提升刚性的需求。

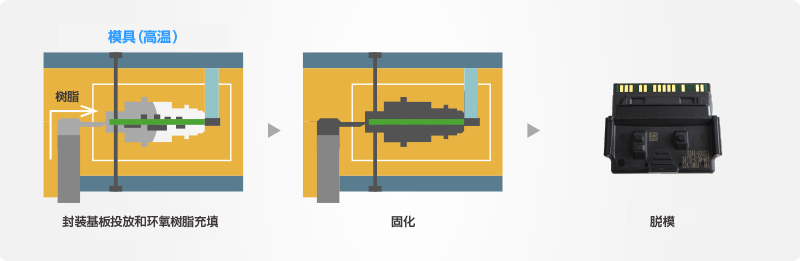

研发部门和生产技术部门紧密合作进行独立自主研发,优化设计和制造技术,确立了新的组装工艺。选择最适合小型电控单元量产的树脂、专用金属模具、自动化设备,实现了对电子部件没有影响的高效传送成型。

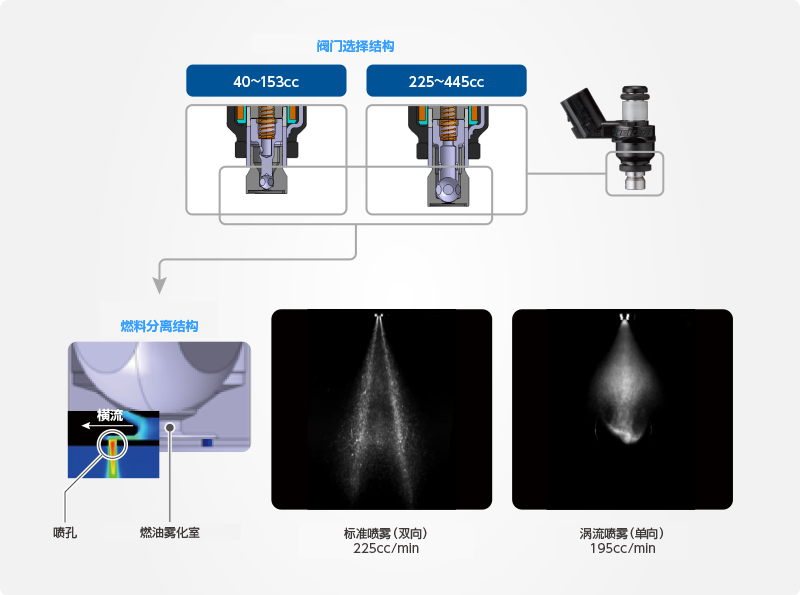

我们采用阀门选择结构来扩大小型燃料喷射器的流量可调范围以及喷雾变化,并通过阀门的小型化、轻量化技术,降低了阀门的工作噪音。

此外,为了实现喷雾的微粒化,采用了一种燃料分离结构。通过一条横流通道,将燃料从雾化室直接输送到喷嘴上方,促成燃料的初期分裂完成微粒化。喷雾可以选择标准喷射(单向/双向)或涡流喷雾(单向)。